Fachlexikon

Ihr Leitfaden zu Fachbegriffen und Definitionen aus der Welt der Drahtveredelung, verständlich erklärt.

Treffer gefunden

Es wurden keine Übereinstimmungen gefunden.

Die Drahtentzunderung ist ein industrieller Prozess, der darauf abzielt, Oxidschichten oder Zunder von der Oberfläche von Metalldrähten zu entfernen. Diese Oxidschichten können sich während des Herstellungsprozesses oder durch Umwelteinflüsse bilden und beeinflussen die Qualität und Funktionalität des Drahtes.

Während des Walz- oder Ziehprozesses von Metall, insbesondere von Stahl, entsteht an der Oberfläche eine dünne Schicht aus Metalloxiden, bekannt als Zunder. Dieser Zunder kann die mechanischen Eigenschaften des Drahtes beeinträchtigen, seine Weiterverarbeitung behindern und unerwünschte Effekte bei der Endanwendung hervorrufen. Daher ist es oft notwendig, den Zunder vor der weiteren Verarbeitung oder Anwendung des Drahtes zu entfernen.

Durch die Entzunderung wird nicht nur die Qualität des Endproduktes sichergestellt, sondern auch die Effizienz der nachfolgenden Fertigungsprozesse verbessert, da ein entzunderter Draht besser formbar, schweißbar und beschichtbar ist.

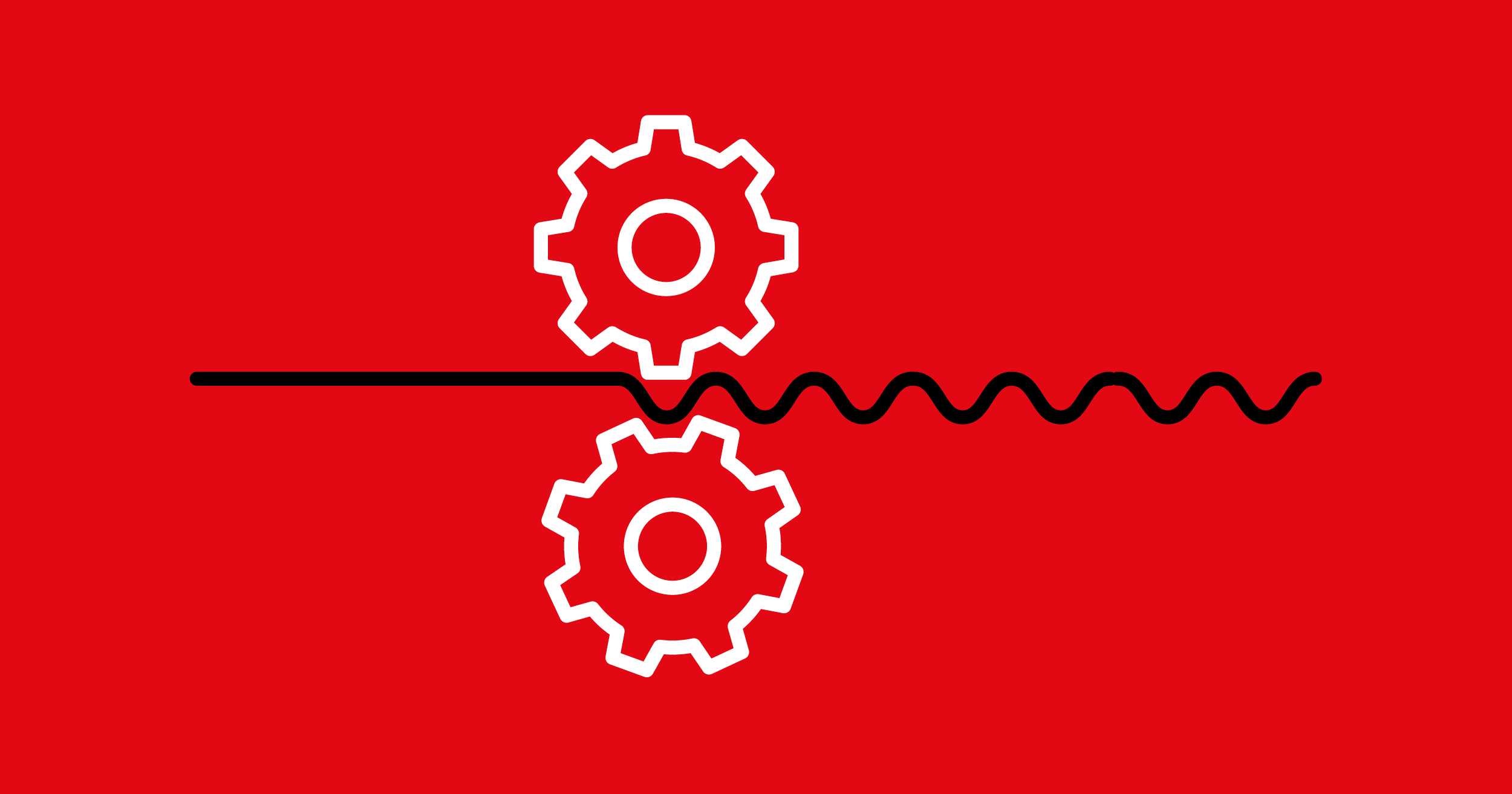

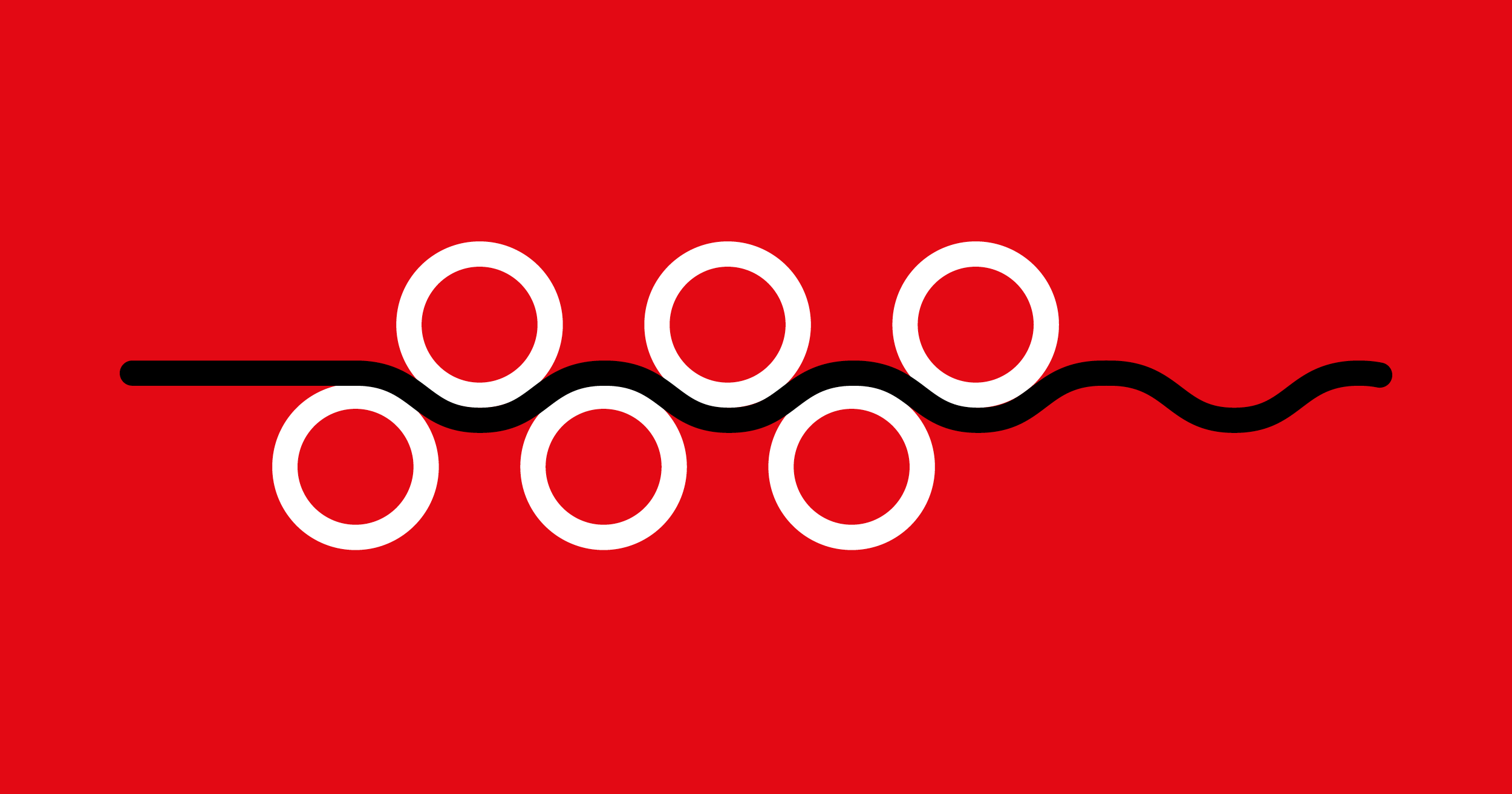

Die "einfache Wellung" bezieht sich auf eine Wellenstruktur, bei der jeder Draht eine gleichmäßige, wiederholte Welle über seine gesamte Länge aufweist. Zahnradgewellte Drähte sind besonders nützlich, wenn die Welle des Drahtes mit hoher Präzision und Konsistenz über seine gesamte Länge erforderlich ist. Das Zahnrad in diesem Kontext bezieht sich auf das Werkzeug oder die Maschine, die verwendet wird, um die Welle im Draht zu erzeugen, wobei das Zahnrad die Form und Größe der Welle bestimmt.

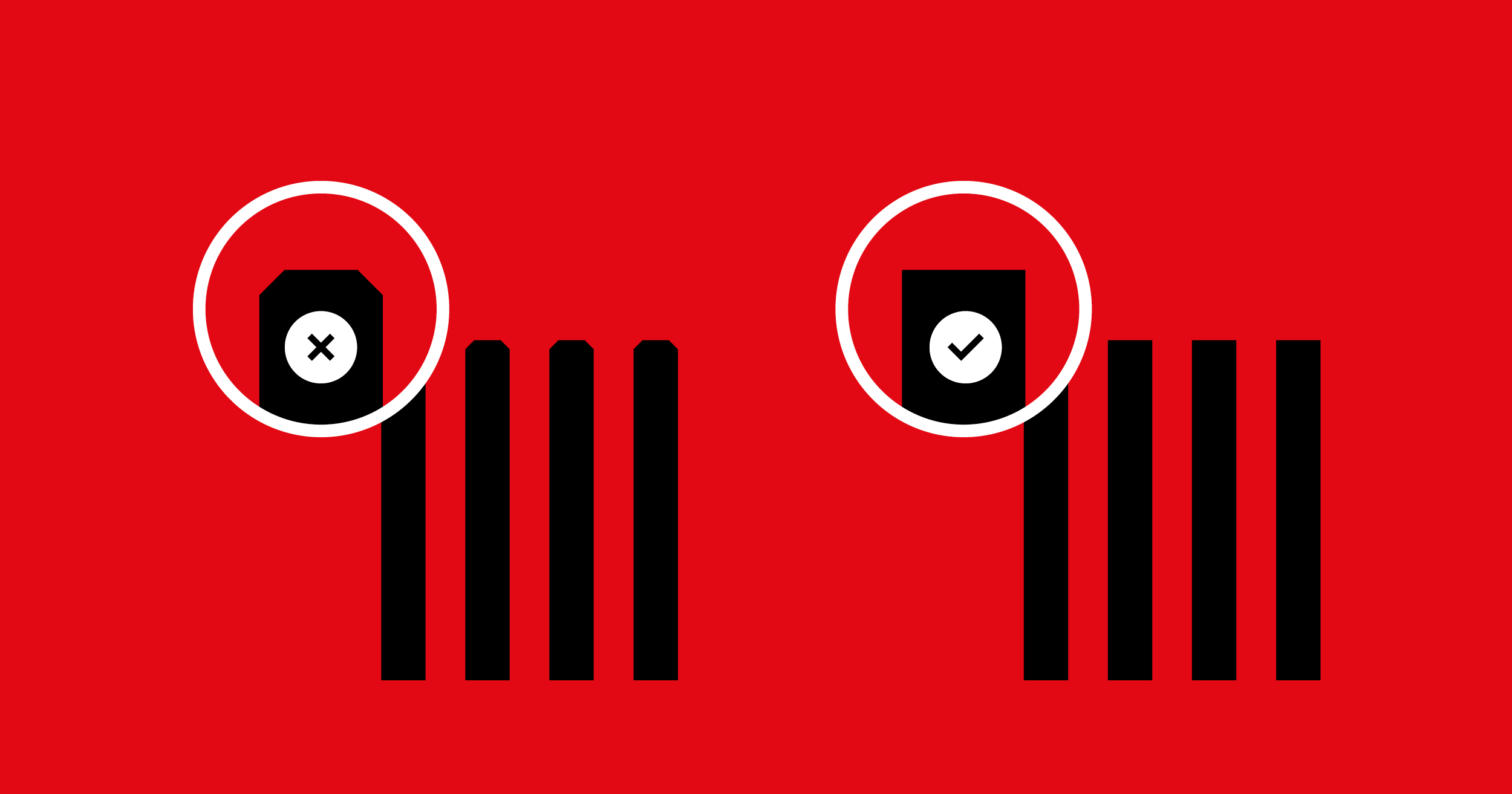

Beim Schneiden oder Bearbeiten von Drähten kann es zu unerwünschten kleinen Ausfransungen oder Graten am Schnittende kommen, die als "Häkchen" bezeichnet werden. Diese können die Qualität und Funktionalität des Drahtes beeinträchtigen und stellen in manchen Anwendungen ein Sicherheitsrisiko dar. Ein sauberer und präziser Schnitt sowie nachträgliche Entgratungsverfahren können dazu beitragen, die Häkchenbildung zu minimieren.

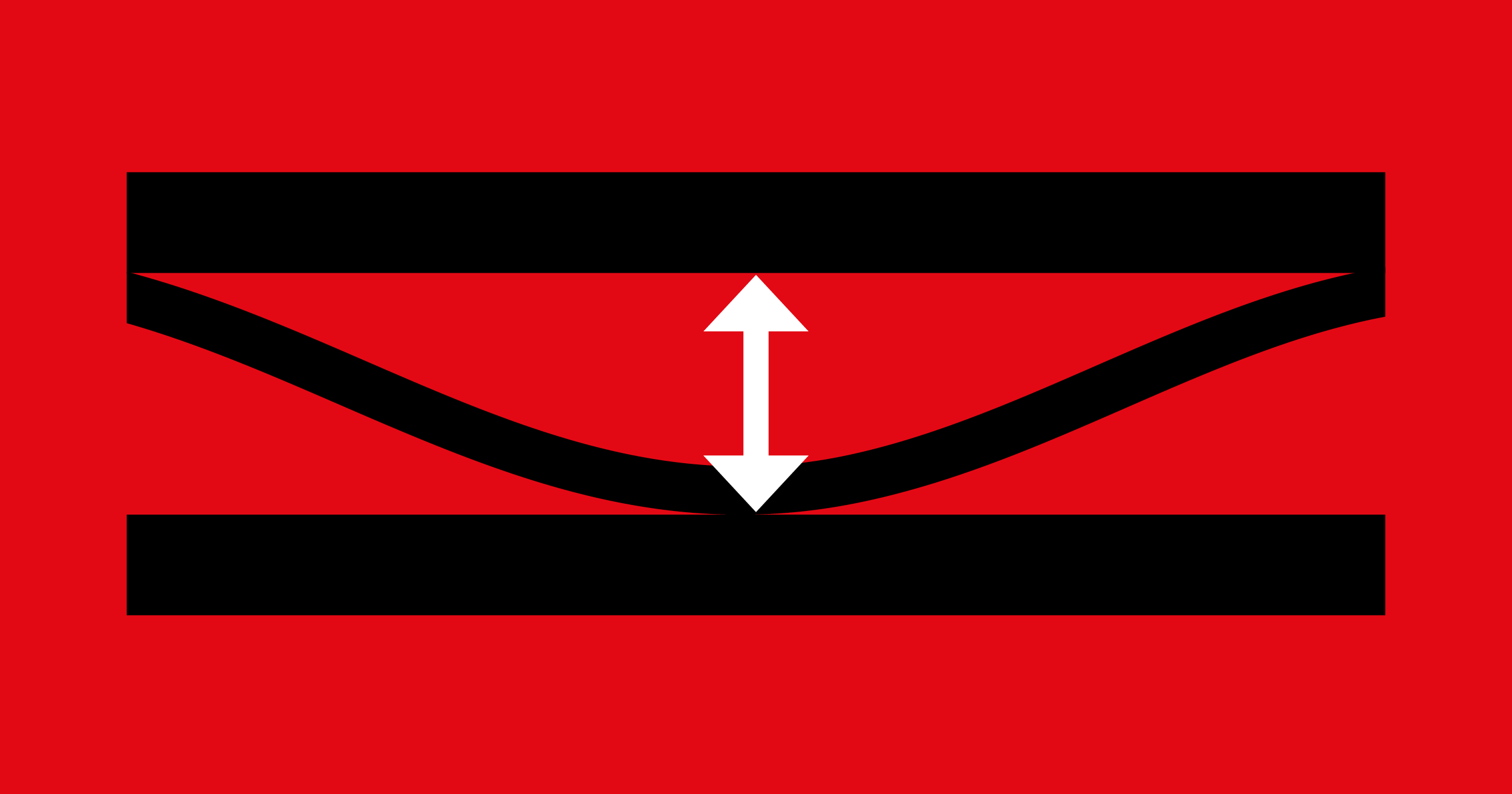

Der Kaliberwert, oft einfach als "Kaliber" oder "Wellentiefe" bezeichnet, bezieht sich auf die vertikale Distanz zwischen dem höchsten Punkt einer Welle und dem tiefsten Punkt eines Tals in einem wellenförmigen oder geriffelten Drahtprofil. In der Drahtherstellung kann die Kontrolle der Wellentiefe wichtig sein, da sie die mechanischen Eigenschaften, die Oberflächenrauheit und andere physikalische Aspekte des Endprodukts beeinflusst. Eine konstante und präzise Wellentiefe sorgt für eine gleichmäßige Qualität des Drahts und ist oft entscheidend für spezielle Anwendungen, bei denen die Form und die Oberflächenbeschaffenheit des Drahts von Bedeutung sind.

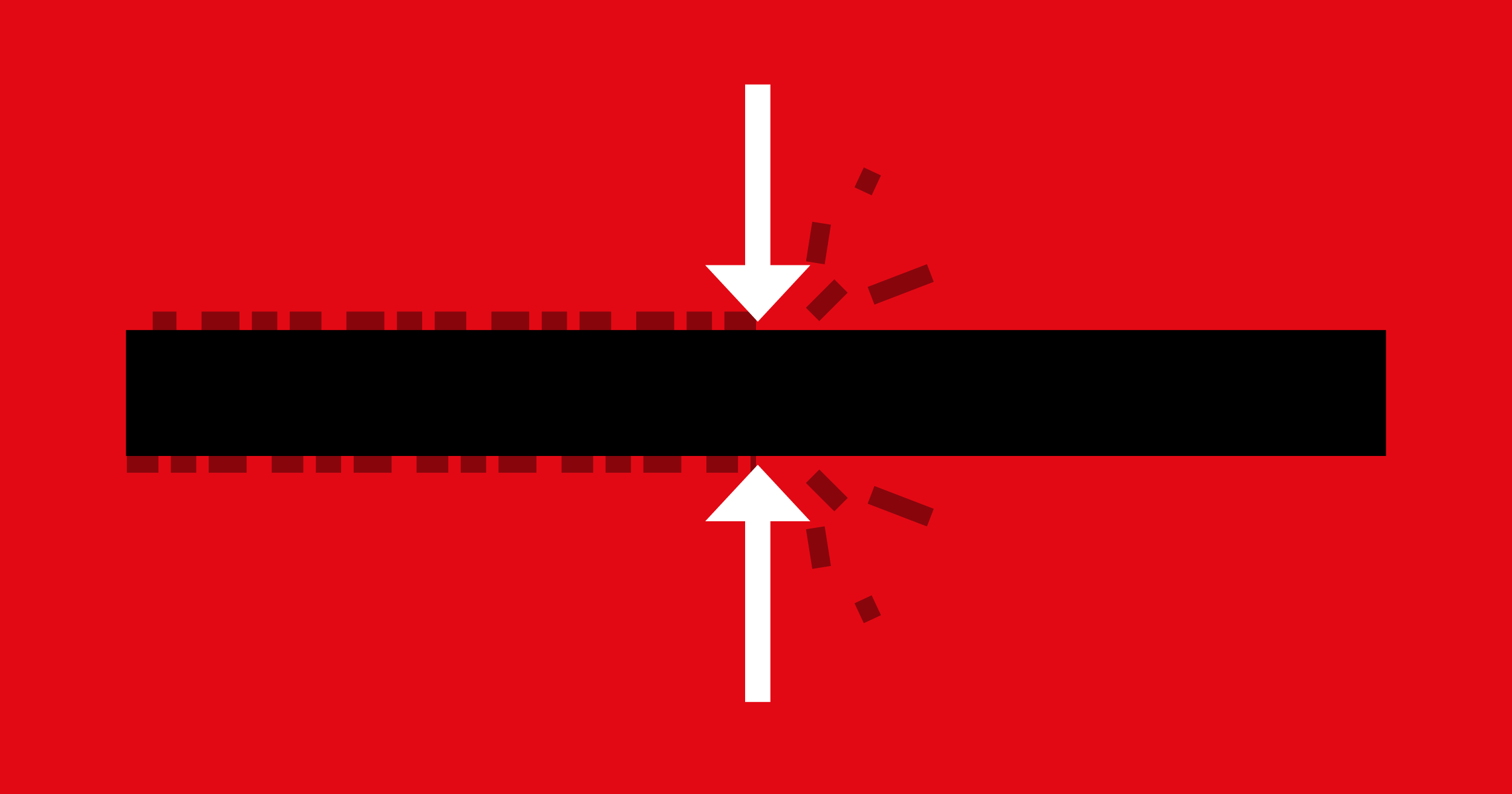

Bei einem Schneidprozess kann es durch hohe Drücke und der entstehenden Wärme zu einer unerwünschten Kaltverschweißung führen, was die Vereinzelung der Drähte negativ beeinflusst.

Die Krümmungstoleranz bezeichnet den maximal zulässigen Grad an Abweichung in der Geradlinigkeit eines Drahtes während und nach der Herstellung. Es gibt an, in welchem Maße ein Draht sich verkrümmen darf, ohne die festgelegten Qualitäts- und Funktionsstandards zu verfehlen.

Während des Prozesses der Drahterstellung kann es zu unterschiedlichen Krümmungen des Materials kommen. Dies kann aufgrund verschiedener Faktoren passieren, wie zum Beispiel Temperaturveränderungen, Spannungen im Material oder externe Einflussfaktoren während des Produktionsprozesses. Die Krümmungstoleranz stellt sicher, dass diese Abweichungen innerhalb akzeptabler Grenzen bleiben. Wenn ein Draht die vorgegebene Krümmungstoleranz überschreitet, kann dies zu Problemen in der Weiterverarbeitung oder in der Endanwendung führen. Daher ist die Überwachung und Einhaltung der Krümmungstoleranz ein wichtiger Qualitätssicherungsparameter in der Drahterstellung.

Der Begriff "Legierungszuschlag" bezieht sich auf einen Aufpreis, der für bestimmte Rohmaterialien gezahlt wird. Dieser Zuschlag wird oft in Abhängigkeit von den schwankenden Weltmarktpreisen berechnet. Die Notwendigkeit für Legierungszuschläge entsteht aus der Tatsache, dass die Preise für Metalle aufgrund ihrer Seltenheit, ihrer Nachfrage und anderer marktbedingter Faktoren stark schwanken können. Daher sind solche Zuschläge ein Mittel für Hersteller, um Preisschwankungen bei den Rohstoffkosten auszugleichen, und sie ermöglichen eine transparente Preisgestaltung gegenüber dem Kunden.

Die mehrfache Wellung verweist darauf, dass der Draht nicht nur eine einzige Welle oder Kurve aufweist, sondern mehrere, die in einer wiederholten Sequenz entlang seiner Länge angeordnet sind. Dies kann sowohl die Funktion als auch das Aussehen des Drahtes beeinflussen und ermöglicht es ihm, bestimmte technische Anforderungen oder Designästhetiken zu erfüllen.

Bei einem stiftgewellten Draht handelt es sich um einen Draht, der entlang seiner Länge wellenförmige Biegungen oder Kurven aufweist. Diese Wellen werden durch spezielle Maschinen oder Vorrichtungen erzeugt, die den Draht um eine Reihe von Stiften herumführen, um die gewünschte wellenförmige Struktur zu erzeugen.

In der Drahtherstellung wird der stiftgewellte Draht oft für spezielle Anwendungen oder in Produkten verwendet, bei denen Flexibilität und gleichzeitig eine gewisse Formstabilität erforderlich sind. Die Wellung kann dazu beitragen, dass der Draht besser in Position bleibt oder sich besser an bestimmte Formen anpasst, ohne seine strukturelle Integrität zu verlieren.

- Die Wellung kann in verschiedenen Größen und Abständen erzeugt werden.

- Durch die Wellung kann der Draht eine erhöhte Flexibilität und Dehnbarkeit aufweisen.

- Bei der Herstellung von stiftgewelltem Draht muss die Qualität des ursprünglichen Drahtmaterials berücksichtigt werden, da das Wellungsverfahren den Draht beanspruchen und seine Eigenschaften verändern kann.

Bei der Drahtherstellung bezeichnet die Zahnradwellung eine Unregelmäßigkeit oder Verzerrung in der Oberflächenstruktur eines Drahtes, die durch das Ziehen des Drahtes durch gezahnte Rollen oder Zahnrad-ähnliche Mechanismen entsteht. Durch das Durchlaufen dieser Zahnradstrukturen wird der Draht geformt.

In der Drahtherstellung bezieht sich die Ölschlusshärtung auf einen speziellen Prozess zur Wärmebehandlung von Draht. Dabei wird der Draht zunächst auf eine bestimmte Temperatur erhitzt, die je nach Stahlsorte variiert, und dann in Öl abgeschreckt. Durch diesen Prozess wird die Mikrostruktur des Metalls verändert, um bestimmte gewünschte Eigenschaften zu erzielen.

Das Abschrecken in Öl statt Wasser oder anderen Medien sorgt für eine langsamere Abkühlung des Drahtes, was zu einer feineren und härteren Mikrostruktur führt. Dies verbessert die mechanischen Eigenschaften des Drahtes, wie beispielsweise Zugfestigkeit, Härte und Verschleißfestigkeit, während gleichzeitig die Gefahr von Verzerrungen oder Rissen, die bei schnelleren Abkühlmethoden auftreten können, minimiert wird.

Die Ölschlusshärtung findet besonders bei Drähten Verwendung, die in Anwendungen mit hohen Beanspruchungen eingesetzt werden, da sie eine Balance zwischen Härte und Zähigkeit bietet.

Sie haben Fragen? Wir bieten Ihnen die ideale Lösung.

Lernen Sie die Vielfalt von ROTHSTEIN kennen. Wünschen Sie eine Materialberatung? Wir informieren Sie gerne.